User Interview

海底油田・ガス田から石油・天然ガスを 生産するための「FPSO(Floating Production, Storage and Offloading System/浮体式海洋石油・ガス生産設備)」の設計、建造、据付け、さらにリースやチャーター、オペレーション&メンテナンスサービスをコア事業とする、日本で 唯一の企業 「三井海洋開発株式会社」。

とくに海外では「MODEC(モデック)」として広く認知されており、浮体式石油・ガス生産設備の分野では世界2強の位置にあります。

今回、お話を伺ったのは三井海洋開発株式会社 技術部 配管レイアウトグループに所属する川本正吾氏(以下、敬称略)。FPSOの配管エンジニアとして約10年にわたり、ブラジルや西アフリカの開発プロジェクト向けFPSO建造に携わっている川本氏は、次世代型3D CADソフトPlantStreamを積極的に活用し、プロジェクト初期段階における業務の効率化に努めるユーザーのひとりでもあります。陸上プラントとは異なる環境下で稼働するFPSOにおいて、PlantStreamをどのように活用しているのか、また、どんな効果を実感しているのかを川本氏に伺いました。

3Dモデリングで、過去のプロジェクトの“課題”が、

将来の“資産”に変わる。

〜PlantStreamがもたらした、大きな効果とは〜

FPSO業界における配管技術部の活用インタビュー

急速に大規模化&複雑化するFPSO。 顧客の要望に応えるために、PlantStreamで業務の効率化を図りたかった。

―― MODECのコアビジネスについて、 そしてPlantStream導入の経緯について、まずはお聞かせください。

川本: 私たちは、主に海洋油田やガス田から石油・天然ガスを生産するために必要となる「FPSO」という設備を設計・建造しています。日本語だと「浮体式海洋石油・ガス生産貯蔵積出設備」といいます。

(三井海洋開発株式会社 技術部 配管レイアウトグループ 川本正吾氏)

海洋上での石油の生産フローについてもう少し説明すると、まず、海底にある油田上にFPSOを係留し、海底からの圧力を利用して原油をくみ上げ、トップサイドと呼ばれるFPSO上の処理設備で水、随伴ガスを分離、さらに硫黄分、塩分といった不純物を取り除いて、船腹にあるタンクに貯蔵。定期的に訪れるタンカーに原油を移して陸上に輸送し、原油を精製します。ちなみに、FPSOは原油をくみ上げて、タンカーへの払い出しを行うまでの過程を担います。

―― 「プラントが搭載されている大型船」と言われるとイメージしやすいですね。ちなみに、どういったお相手が顧客になるのでしょうか?

川本: 民間の大手石油開発会社や、国営の石油会社が顧客になります。MODECではこれまで、アフリカやオセアニア、アジア、ブラジルといった地域で、FPSO を始めとした浮体式の生産設備を50基以上、完成させてきました。ただ、近年は顧客のニーズが変化しており、その対応が急務となっていました。

――どういうことでしょうか?

川本: 顧客からは「1基でより多くの採取量を実現したい」、「GHG排出を最小限に抑えたい」といった要望が強くなってきていて、今まで以上に大型のFPSOの建造が求められています。プロジェクトを担当する配管エンジニアは、FS/FEED段階で、どのくらい配管が必要になるか、重量はどれくらいかといったことを、不確定要素を考慮した上で算出しなければなりません。従来であれば、過去のプロジェクトを指標に、実際にモデリングを行うことなく、類似プラント重量に重みづけを行うことにより概算を出していました。

しかし、FPSOが前例のないほどに大型化&複雑化していることで、過去のプロジェクトが参考になりにくく、安全性や採算性などあらゆる面で、想定外のことが起きるようになっていました。そんな折に、PlantStream社の愛徳代表と弊社役員の繋がりから、次世代型3D CADソフトPlantStreamの存在を知ったんです。2021年のことです。

船上のプラントだから、配管重量も数も面積も有限。 「配管」を軸にモデリングできるPlantStreamは、私たちにとって使い勝手が良い

―― PlantStreamの導入を決めてから、1年以上活用していただいていますが、どんなところに魅力を感じていますでしょうか?

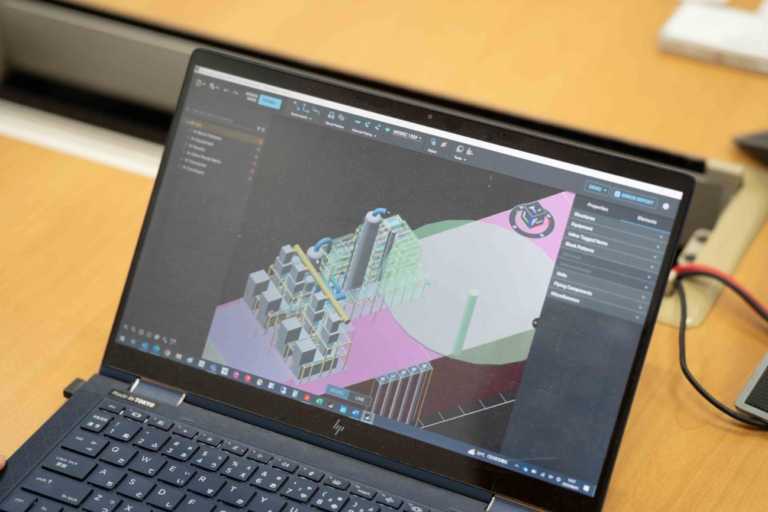

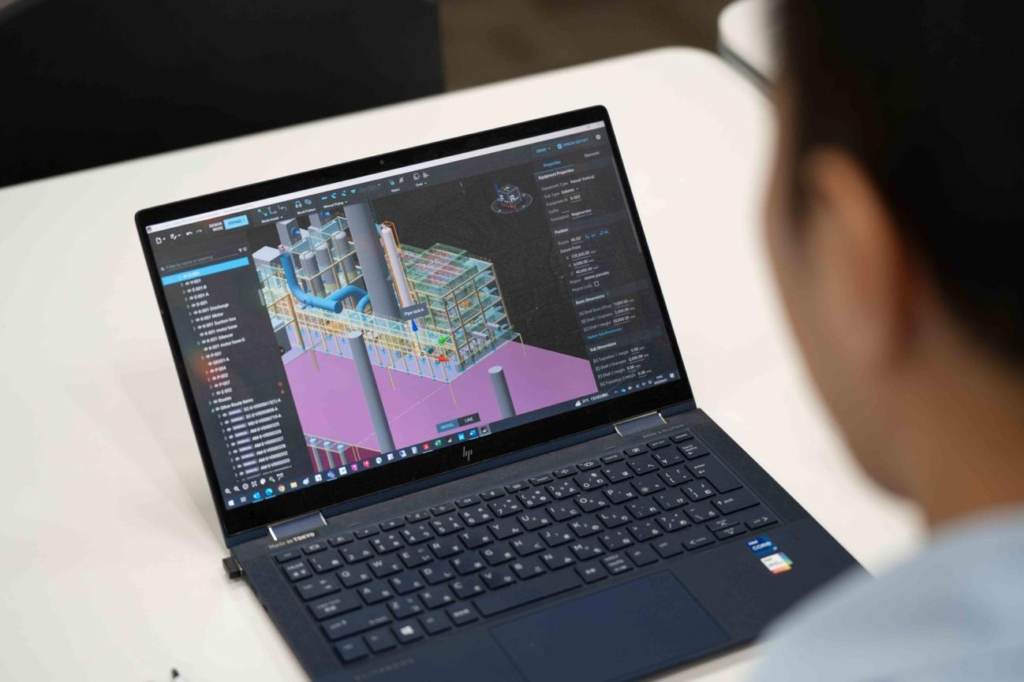

川本: これまでに一番大きいものでFPSOトップサイド全体の10〜15%程度の規模のプラントのFSにPlantStreamを用いて、その有用性を確認しました。配管を自動でルーティングしてくれて、しかもスピーディー。配管数本を引くだけなら、1秒もかからずに完了するため、とても驚きました。

さらに、3Dモデリングと同時に配管重量の算出に必要な情報を出力してくれるのも、優れたポイントだと感じています。FPSOのトップサイドは主に「機器」「配管」「電気・計装」「構造」から成り立っていますが、その4つの中で「配管」が占める重量は約25%にものぼります。

逆にいうと、機器および配管を支える「構造」や「電気・計装」類は、「配管」が決まればどの程度必要かが自ずと見え、重量推定の精度向上に有用な情報を他部署にインプットできます。またFPSOは海に浮かべる設備であるため、重量、プラント専有面積に対する制約も、陸上のプラントのそれとは異なり、かなりシビアに考えなければいけません。ですから「配管」を軸に3DモデリングができるPlantStreamは、私たちにとって、とても使い勝手が良く、積算精度の向上に大きく寄与してくれています。

3Dモデル化によって、 “見積落とし”が発生しても、FS/FEED段階に遡って、原因の検証が可能になる。

―― 確かに、船の上にプラントを作るから、重量や面積は限られていますね。他にPlantStreamのメリットを挙げるとしたら、なにかありますでしょうか?

川本: やはり“外注先とのやり取り”ですね。FS/FEED段階およびEPC段階においても、基本的に私たちが積算を出してから、その後サブコン(サブコントラクター)にモデリングを外注するという流れをとっています。しかしFPSOの大型化&複雑化によって、サブコンから提出されてくる図面が、イメージしていたものと異なっていたり、精度が担保されていなかったりといったことが、今まで以上に増えてきていました。そこでPlantStreamを使って、私たちが思い描くFPSOの全体像を、まず3Dモデルとしてカタチにしてから、外注先と共有することで、外注先からも、より精度の高いモデルが提出されるのではないかと考えました。

―― 「PlantStreamで3Dモデル化 → 外注先にモデリングを依頼」という流れは、一見、手間が増えるように感じますが、それ以上に、“早い段階からイメージを共有できる”というメリットのほうが大きいということでしようか。

川本: これが他の3D CADソフトで作成するとなると、ソフトの習熟までにかなり時間を要しますし、だからといって専門のオペレーターに頼む余裕もありません。しかし、PlantStreamであれば、FPSOの知見を持つ少数の配管エンジニアで簡単に3Dモデル化ができるので、手間というよりも、むしろ効率化につながると感じています。

またFS/FEEDというプロジェクト初期段階において、高い精度で3Dモデル化をしておけば、仮に、実プロジェクがスタートして、重量や数、レイアウトなどで乖離が発生したとしても、どこに問題があったのか、どこで見落としが発生したのかを、遡ることができます。これらの検証が正確にできれば、短期的には当該プロジェクトに対する的を絞った修正作業、長期的には次のプロジェクトの精度向上に活かせるようになります。つまり、過去の“課題”や“改善点”が将来の“価値”や“資産”に変わるわけです。これは、PlantStreamを導入したいと思えた大きな要因でもあるんです。

プロジェクト初期段階でも、PlantStreamでイメージを具現化できるから。他部署メンバーとの意思疎通が、よりスムーズに。

―― お話を伺っていて、川本さんはかなりPlantStreamを使いこなしている印象を受けました。

川本: そうですね(笑)。PlantStreamは、使っていて単純に面白いですよね。直感的な操作で、サクサクと自分のイメージを具現化できるのは、エンジニアとしてワクワクします。

それにプロジェクトの初期、つまりまだなにもない段階で、とりあえずカタチにできるので、頭の中が整理されて、クリアになる気もしますね。

あともう一つPlantStreamの良い部分をあげさせてください。先ほど“外注先とのやり取り”の面で効果を発揮していると申しましたが、“社内のやり取り”においてもプラスに作用しています。つまり、 他部署との共有がとてもラクになったんです。

PlantStreamで3Dモデルを作成したら、そのデータを共有したり、モデリングした画面を見せたりするだけで、他メンバーも、配管レイアウトや数、重量などが、パッと見てわかるので、イメージしてもらいやすいんですよね。必要であれば、3Dモデルにコメントを記入してもらって、記録を残すこともできます。

いままでは2Dの簡単な配管ルートや大雑把なエクセルシートを共有していたのですが、それだと構造や電気・計装系のエンジニアは、イメージが湧きにくいために、コメントしようがありませんでした。「そうですよね」「なるほど」くらいに終わってしまっていましたから(笑)。

川本:でも、PlantStreamで視覚的に共有できるようになったことで、意思の疎通がスムーズになり、業務遂行する上で、より質の高いコミュニケーションが可能になりました。これは導入前には想定していなかった効果ですね。今では、他部署の考え方も良い意味で変わってきていて、「まずは3Dで作ってほしい」「とりあえず3Dでイメージを知りたいです」と気軽に言ってもらえるようになっていますし、私たちだけでなく、他の部署でもPlantStreamが在ることで、3Dで検討することへのハードルが下がっていると感じています。

―― 最後に、PlantStreamに期待することをお聞かせいただけますでしょうか?

川本: 冒頭でも申した通りMODECは海洋が主戦場です。高波や暴風雨、海水温、気温、塩害、揺動など、あらゆる環境外力に耐え、どんな時も安定した操業をなし得る設備を作り上げる責務があります。

PlantStreamはとても重宝していますが、海洋ならではの環境を考慮してくれたり、FPSOに特徴的な配管ルーティングの自動化が行えるようになれば、もっと使い勝手がよくなるだろうなと。もちろんそのためには、私たちも、PlantStream社に知見やノウハウを共有して、PlantStreamのアップデートに少しでも貢献させていただければと考えています。