日本三大重工メーカーのひとつ、川崎重工業株式会社。造船業に端を発した同社ですが、その創立は明治29年まで遡ります。 現在の事業は、 「航空宇宙システム事業」 「車両事業」「モーターサイクル&エンジン事業」「精密機械・ロボット事業」「エネルギーソリューション&マリン事業」と主に5つのカテゴリーに分かれており、どの事業においてもグローバルに展開しているのが特徴です。

今回、お話を伺ったのは川崎重工業、エネルギーソリューション&マリンカンパニー・プロジェクト本部・配管技術部において、エンジニアとして活躍する田子和仁氏(配管一課 課長 /以下、敬称略)と塚本祐大氏(配管二課 主事)のお二人です。

両氏は、トルクメニスタンでの世界最大GTGプラントの設計や、国産初の自社製水素液化機による水素製造プラントの設計など、国家規模のプロジェクトや次世代クリーンエネルギーを活用した最先端の取り組みに従事されてきました。

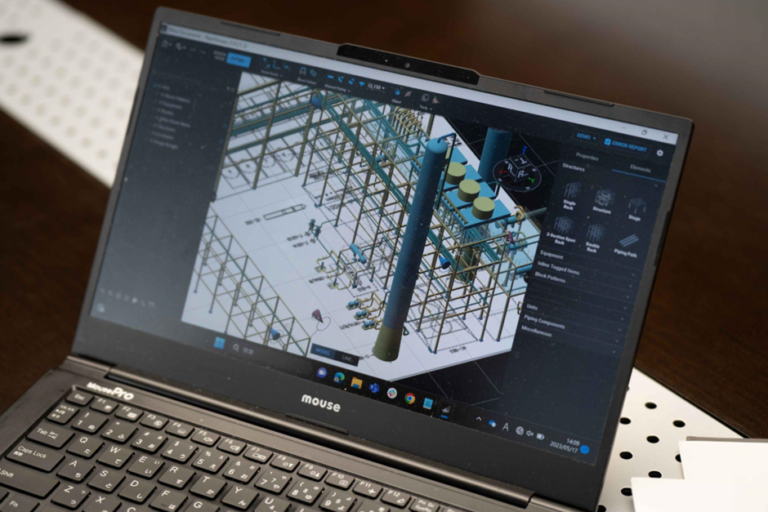

“プラント建設のFS/FEED段階において、次世代型3D CADソフトPlantStreamがあれば、設計・積算業務が効率化するのではないか”。そう可能性を感じたという田子氏と塚本氏。そんなお二人に、PlantStreamの正式導入に至った経緯や、活用する中で見えてきたソフトウェアの魅力、さらにはPlantStreamにこれから期待することなどを、詳しくお伺いしました。

総合重工メーカーのプラントエンジニアリング部門配管技術部における活用インタビュー

塚本: キッカケはたしか、日経新聞*か業界紙だったと思います。プラント業界の老舗、千代田化工が出資した新会社PlantStreamから、FS/FEED段階で活用できる次世代型3D CADソフト「PlantStream」がリリースされたという記事を読みました。 そのニュースを目にしたときに「ついにこんなソフトウェアが出てきたか!」と、良い意味で驚きましたし、私たちエンジニア界隈が、大げさでなくザワついたんですよ(笑) 。

私は、2009年に新卒で川崎重工業に入社しました。その当時から「プラントの配管設計はいずれ自動化される」と言われていました。しかし入社から十数年、自動化はほとんど進みませんでした(笑)。

そんな中、ようやく2020年に「PlantStream」というインパクトあるプロダクトが出てきてくれて、社内でも「面白そうだからすぐに試してみよう」という機運になり、私からPlantStream社にコンタクトを取らせていただきました。

〈川崎重工業株式会社、エネルギーソリューション&マリンカンパニー・プロジェクト本部・配管技術部 配管二課 主事 塚本祐大氏〉

田子: 私たちが働く神戸工場 エネルギーソリューション&マリンカンパニーでは、化学・非鉄金属などの「産業用プラント」、都市ごみ焼却施設をはじめとする「環境保全設備」、さらに、LNG、LPG用の「極低温タンク」といった、各プラント・設備の計画、設計・施工、製造、ケースによっては販売・アフターサービスまでを一貫して担っています。さらに川崎重工業では、早くから脱炭素化をめざして「水素」を軸とした取り組みも推進しています。

そして、私が課長を務める配管技術部 配管一課では、主に化学・エネルギープラント、昨今では液化水素をはじめとしたCN(カーボンニュートラル)を指向したプラントを、塚本が所属する配管二課では、主に廃棄物処理プラント等の環境保全ソリューションをメインとして担当する、という区分けになっています。どちらの部署でもFS/FEED段階では、ほとんどの案件においてアナログ中心の“力業(ちからわざ)的作業”が常態化していました。「PlantStreamは自動で配管設計ができる」ということで、期待を寄せる一方、私個人としては「本当だろうか?」と少し懐疑的だったのも事実です。

〈川崎重工業株式会社、エネルギーソリューション&マリンカンパニー・プロジェクト本部・配管技術部 配管一課 課長 田子和仁氏〉

田子: FS/FEED段階で大まかな積算を出すためには、プラント建設に必要となる機械や電装、計装類を鑑みながら、そこにどのように「配管」を通すのかというのを決めて、図面に起こしていきます。と同時に「ここのラインにはどんな種類の配管が、どれだけ必要になる」というのも、Excelに入力しながら物量を把握していきます。とても細かくて、膨大な作業になるんですよね……。

加えて、そうした配管設計や積算は、エンジニア個々の経験値やスキルでカバーしている面も多分にあって、どうしても属人化した作業になっていました。だから、熟練エンジニアたちのノウハウがアルゴリズム化されているソフトウェアPlantStreamであっても、果たしてどれだけの精度が担保されるのだろうかと半信半疑でした。

田子: 初めて操作をした時は「あ、カンタンだな」という印象でした。とにかく操作方法が直感的にわかりますし、“ゲーム感覚”で気軽に触れます。数時間レクチャーを受けたら誰でも使えるなと。無駄なメニューや多くの機能がない部分も、ポジティブに捉えました。一般的な3D CADソフトですと、とにかく機能が豊富で操作も難しい。

ソフトの習熟は一筋縄ではいきません……。しかし、PlantStreamはその逆で、とにかくシンプル。「必要な機能だけにあえて絞り、誰でもカンタンに操作できるように」という、PlantStream社の考えがソフトから伝わってきました。また配管の自動ルーティングに関しても、例えば「A地点からB地点まで配管を引きたい」となったときに、マウスでその箇所をクリックすれば、配管を繋いでくれます。ものの数秒で完結するそのスピードの速さには驚きました。

ただ、どうしても導入当初は、配管がイメージと異なる曲がりをしてルーティングされたり、配管のつなぎ目が少しズレたりということが頻発して、その度に手入力で修正していました。ですから、しばらくの間は、塚本を中心にPlantStreamの「もう少しこうなればいいのに」という部分を洗い出し、ご要望というカタチでPlantStream社にリクエストを出させていただきました。

塚本: 私たちがPlantStreamを正式導入したいと思えた大きな要因のひとつに、愛徳代表をはじめ、エンジニアやセールスの方などPlantStream社のみなさんから「PlantStreamをより良くしていきたい」という気概を感じたというのがあります。

ユーザーである私たちと密にコミュニケーションをとっていただき、些細な意見までも汲み取ろうという姿勢を目の当たりにして、きっとPlantStreamはまだまだ進化していくだろうなと、期待感を抱きました。 実際、バージョンアップの度に機能が大幅に拡充され、自動ルーティングの精度も向上しているので、期待以上に進化していると感じています。

田子: 昨年(2022)は、配管設計や積算において、年間で5、6件はPlantStreamを活用しましたし、今ではもうPlantStreamを使うのが当たり前になっているんです。「このプロジェクトでPlantStreamの出番はありそうかな」「とりあえず、このプラントのこのラインだけPlantStreamで材料集計してみよう」といった会話が、部署内で飛び交っています。

塚本: 配管技術部には一課と二課を合わせて22名が在籍しており、現在は一課を中心にPlantStreamは業務フローの一部に組み込まれて、一課のメンバーの多くが“日常使い”しています。今後は私の所属する二課においても、取り扱う製品特性に合わせてPlantStreamの活用範囲を拡大していけたらと考えています。

田子: 導入前は少し懐疑的だった私も、今では、とても満足しています。 あらためて、なにがそんなに良いのかなと考えた時に、先ほど挙げた操作性の高さももちろんなのですが、FS/FEED段階というのは、私たちエンジニアにとっては、とにかく骨の折れる仕事なのです。まだ上流部分の情報が不確かな状況のもとで、配管ルートの検討、材料集計を行い、その上で採算が見込める積算を明示しなければならないので……。

しかも、しかもその作業期間は、案件にもよりますが2、3ヶ月とかなりタイトなものも多いです。しかしPlantStreamを活用すれば、とにかくすぐにアウトラインが掴める。自分の頭の中が、パッと“見える化”されて、メンバーと共有できる。しかもその3D図面上に表示された配管類が、確実に材料表に反映されている。だから、物量も正確に把握できる。この点は、大きな魅力だと感じています。

塚本: よく私たちは“仮決め力”というのですが、配管設計をしていく際に、どうしても断定できない部分は、エンジニアのこれまでの経験やスキル、過去の事例をもとに、決断をしていく必要があります。

ただ、ここがプラント設計の難しいところでもあるのですが、例えば、配管1本の勘定をわずか10メートル見誤っただけでも、何千万円規模の損失になることもあります。いわゆる「見積落とし」ですね。それが、PlantStreamを導入したことで、見積落としに対する不安が、かなり軽減されたんです。

田子: むしろ「ここのラインはPlantStreamで算出しているから正確だね」と社内での“安心感”に繋がっています。と同時に、Excelの手入力で材料を集計して……という、今までのやり方に比べたら、MTO(MaterialTakeOff)やBQ(BillofQuantity)の精度も大きく向上しています。加えて“時間面”においても成果があがっています。

弊社の蓄積データなのですべてを開示できませんが、一例として某案件では、積算所要工数を大幅に削減できたとの試算データもあります。PlantStreamが工数削減に大変有効な手段であると認識できたとともに、従来手法からの脱却を図る必要性に改めて気づくことができました。

田子: 導入後、PlantStream社から「エンジニア以外でも操作をしている」という、ケースを紹介してもらいました。使い勝手の良さは、私が身をもって感じていますから、昨年(2022)うちの部署内でも事務職の方に、試しにPlantStreamを触ってもらいました。そうしたら、数時間レクチャーをしただけで、一通り操作ができるようになっていたので、「これはいけるかも」と大きな可能性を感じています。

もちろん事務職の方は、「なぜここに配管が必要なのか」といった、設計の意図や概念は分かりません。でも、それでよくて、私たちが他の業務で手一杯のときに「この部分の配管を繋いでおいてください」と依頼しておけば、オペレーターとして手を動かしておいてくれます。 配管設計において、エンジニアと事務スタッフの分業が実現すれば、限られた人数でも、もっと効率的に働けるのではないか。ですから、今年は、事務職の方にPlantStreamに触れてもらう機会を増やしていきたいですね。

塚本:少し大きな話になるのですが、川崎重工業は、次世代エネルギー社会の実現に向けて、水素系のプロジェクトにかなり力を入れています。ですから、私たちがこれから携わるプラントや設備の設計においても、前例のないケースがどんどん増えていくと思っています。

そのようなケースの場合、いわゆるスライド積算(生産物や建設エリアの差分から類推する手法)が使えないため、実際に配管ルート計画を行ったうえで積算せざるを得なくなります。そこでPlantStreamを活用することで、スピーディーな計画を実施し、材料集計・積算をすることによって、未知のプラントにも安心して挑んでいけるのではないかと考えています。

田子:最後にもう一つ。PlantStreamは、今、巷で騒がれている“DX”とか“ICTソリューション”とか、そんな仰々しいものではなく、私たちにとっては「いい道具」であり「頼もしい相棒」といった身近な存在になっています。

ここ最近は、私たち現場の人間だけでなく、業界内のあらゆる職種、職位の方々にも、PlantStreamが認知され始めていると感じます。 みなさん、PlantStreamを当たり前のように知っているんです。早くからこのソフトを使ってきた立場からすると、「PlantStream、存在感、出てきたな。知名度、上がってきたな」と嬉しくなります。今後、もっともっと広まっていって、業界全体が良い方向に進んでいけばいいですよね。

メールマガジンに

ぜひご登録を!

株式会社 PlantStream

電話番号 : 03-6222-8808

所在地 : 〒108-0074

東京都港区高輪 3-23-17

品川センタービルディング 308

プライバシーポリシー | Copyright © PlantStream Inc. All Rights Reserved