ユーザーインタビュー

2022年に創業100周年を迎えた、旭化成株式会社(以下、旭化成)。化学・繊維・エレクトロニクスなどを手掛けるマテリアル領域、建材や住宅を扱う住宅領域、創薬、医療機器、クリティカルケアに関するヘルスケア領域を軸にした多角経営で事業展開を図る総合化学メーカーです。

製品を生み出すプラントは、製品の品質のみならず、プラント建設時のコストの観点で経営コストにも多大な影響を与えるため、旭化成ではオーナーズエンジニアリング体制を敷き、生産技術本部が、プラントの検討から設計、調達、建設、保守保全までを担っています。

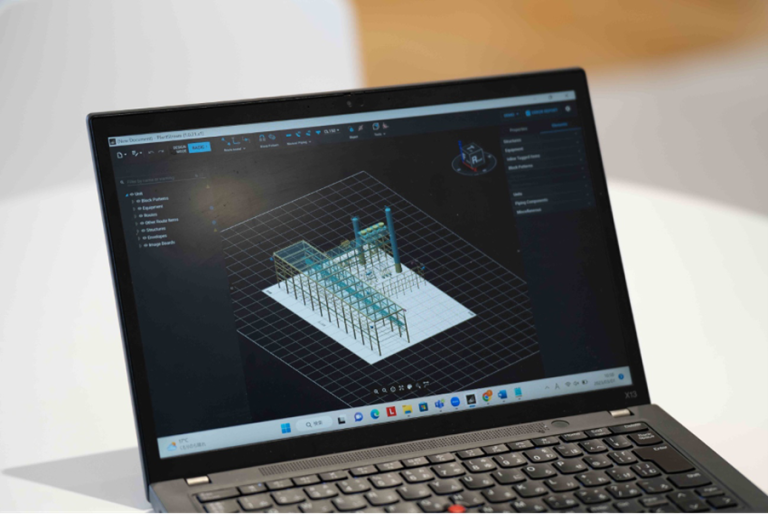

そして今回、お話を伺った生産技術本部は、DXの積極推進によって、事業基盤をより強固に固め、近年は北米や欧州地域への自社工場建設も計画中です。しかし、事業成長の一方で業務の増加やエンジニア不足などさまざまな課題を抱えており、その解決策のひとつとして配管・ケーブルの自動ルーティングに強みがある3D CADソフト「PlantStream」の導入検討を進めています。

PlantStreamとの出合いから、導入後に感じた効果、PlantStreamに期待することなどについて、旭化成株式会社 生産技術本部 エンジニアリングセンター プロジェクト推進部 部長 兼 高度専門職 /リードエキスパートの江崎 和文氏(以下、敬称略)にお聞きしました。

FS/FEEDプロセスで、設計精度&スピードが大きく向上。エンジニアのコア業務「基本設計」に、より注力できるように。

〜 旭化成が示したPlantStreamの大きな可能性に迫る 〜

総合化学メーカーのエンジニアリング部門における活用インタビュー

FS/FEEDプロセス(資材数量算出)で抱えていた課題に、PlantStreamがフィットした。

― まずはPlantStream導入までの経緯を教えてください。エンジニアとして、そして次世代を育成・サポートするお立場としても、やはり日頃から、最新のICTツールやプロダクトの情報には、感度を高くしているのでしょうか。

江崎:業界の潮流や最先端のテクノロジーに関しては、ネットや誌面での情報はもちろん「プラントショー」や「建設DX展」など、最新のソリューションが集結する展示会にはなるべく足を運び、この目で見て、聞いて、触れることで、そのプロダクトの本当の良さや可能性を感じ取るようにしています。

(旭化成株式会社 生産技術本部 エンジニアリングセンター プロジェクト推進部 部長 兼 高度専門職 /リードエキスパート 江崎 和文氏)

― ではPlantStreamも展示会で出合ったのでしょうか?

社内他部署から紹介を受けたのがキッカケで、その後、PlantStream社からソフトウェアのご説明をしていただきました。

普段からあらゆるソリューションに接しているため、PlantStreamの概要を聞いている最中から、「こんなことにも使える」「この機能がもっとこうなれば」など、使用イメージがどんどん膨らんでいきました。と同時にPlantStreamを活用すれば、現在抱えているエンジニアリング業務においての課題もクリアできるのではないか、という期待感を抱きました。

― 現在のエンジニアリングの課題とはどのようなものでしょうか?

江崎:私たちは旭化成のオーナーズエンジニリアング部門として、既存工場の「改造」や「増設」、新工場の場合は「計画」段階から携わります。つまり、まだ形のない状態から、建設の実現性、施工スケジュール、費用、安全性、環境評価など、すべてを具体的にイメージしてゴール設定する必要があることから、初期フェーズであるFS/FEEDの精度向上はとても重要です。

なぜなら、機械、配管、電気、計装等の物量の把握、材料集計、概算見積を高精度かつスピーディに把握できれば、確度の高い事業判断につながるからです。しかし、これまではFS/FEED段階で精度を高めるために多くの時間がかかっていました。その要因のひとつが「3D設計のハードルの高さ」です。既存の3DCADソフトは操作が複雑で、専門技術の習得までに時間を要します。

加えて、ケーススタディなどのレイアウト変更のたびに、一度作成した3Dモデルを外部設計企業で修正しなければいけない、といった時間を要していました。しかし、PlantStreamの操作性や開発思想を伺ったところ、私たちが抱える課題を解決してくれるソリューションになり得るのでは、という直感がしました。そこからすぐに社内で協議を進め、2022年4月から1年間のトライアル導入を決定しました。

エンジニアが思い描いたルーティングを、瞬時にカタチに。 そのスピード感と正確性に驚いた。

― 実際にトライアル導入されて、その操作性や使用感はいかがでしたか。

江崎:延岡、川崎、水島など各地区の機械、電気、計装を担当する計10名のエンジニアを選任し、PlantStreamを使用してもらいました。そこで多く挙がってきたのは「操作がとにかく簡単でスムーズ」「直感的に3D設計ができる」といった、ユーザビリティ面での高い評価でした。

私自身も、ユニットやパイプラックをドラッグ&ドロップだけで簡単にレイアウトできるのは、他の3D CADソフトにはない優れた点だと感じました。

そして、なにより魅力的だったのは「自動ルーティング」機能です。データ内に配管ラックを設け、各配管の「始点」と「終点」を指定し、あとはワンクリックで配管ルート計画が完了してしまう。1本どころか1,000本単位であっても、ものの数十秒でデータ上に“見える化”されるため、設計生産性向上のポテンシャルを強く感じています。

江崎:しかもPlantStreamは、熟練のエンジニアたちの膨大なノウハウがアルゴリズム化されているため、計画精度も高い。また「材料集計」では、完成した3D図面に合わせて、配管長や重量、鉄骨重量、ケーブル長などを簡単かつ短時間で集計できました。 さらに良い点としては、コントラクターとのやり取りにおいて、旭化成側がPlantStreamを用いて物量積算を作成することで、コントラクター側から出される物量に対しても、査定可能となることを確認できました。

― 費用や物量の“見える化”は、社内外で大きなメリットになったと。

江崎:もう一点挙げるとすれば、FS/FEEDプロセスで、エンジニアの意図が反映された設計が描けるようになったことで、エンジニアが本来注力すべき「基本設計」に多くの時間とエネルギーを割けるようになることです。これは、技術者不足に悩む私たちにとっては、かなり重要なポイントでした。

ICTツールを最大限に活かすには、技術者の思考力がなによりも大切。

― 今、「技術者不足」というお話もありましたが、限りあるエンジニアのリソースを有効活用するためにも、PlantStreamのようなICTツールを活用して、クオリティと生産性を上げていくことは、重要なことでしょうか?

江崎:もちろんです。エンジニア自体が不足していることは、プラント業界のみならず、土木・建設、建築、製造など周辺業界にもあてはまると思います。私たち旭化成は『全社員のデジタル人財化』を掲げ、デジタルプロフェッショナルの育成・獲得、新規事業創出、R&Dなど、さまざまな取り組みをおこなっています。

さらに、私たちが所属する生産技術本部では、「世界最高の生産技術を事業に具現化する」というミッションを軸に、国内にとどまらず、海外への新工場の建設を以前よりおこなっております。

少し話がそれますが、私がまだ若手技術者だった頃、アジア圏のプラント設計に従事していたのですが、紙の図面を広げて現地のコントラクターたちに指示を出そうとした際、額から流れ落ちた汗で図面に書いた赤字コメントが滲んでしまい、コメントが見えなくなってしまった……なんて経験もありました(笑)。

今では笑い話ですが、スケジュールがタイトな中で、再度、赤字コメントを入れ直したり図面を修正したりというのは本当にもどかしかったし、そんな無駄な作業を今の若手たちにはさせたくありません。もちろんこれはほんの一例です。

それが今では、AIやデジタルツイン、BIM/CIM、XRなど、さまざまなテクノロジーの登場によって、「ここがこうなればいいのに」「こんなことに時間をかけたくない」というボトルネックがスッと解消できる。そんな時代が、もうすぐそこまで来ているのだろうと思います。

PlantStreamは、エンジニアが頭の中で思い描いたものを即座にカタチにしてくれる素晴らしいツールです。しかし、技術者として最も大切なのは、考え抜くチカラ。エンジニア自身が試行錯誤を重ね、思考力を磨かなければ、どんなに高性能なツールがあっても価値は生まれません。

だから、20代、30代でいかに思考を重ね、設計する難しさを経験したかが重要だと思います。そして、数年かけて工場が建設された時の、あの歓びや達成感を味わっているかどうかが、エンジニアとしての糧になりますし、それがまわりまわって旭化成の大きな資産になると考えます。

旭化成のノウハウをアルゴリズム化できれば、 若手への技術伝承も、PlantStreamで叶えられる。

― ICTツールはあくまで手段であって、価値を創るのはエンジニアの頭の中ということですね。最後に期待も込めて、PlantStreamへの要望があればお聞かせください。

江崎:PlantStreamは「配管・ケーブルの自動ルーティングに強みがある」と謳っているだけあって、そのアルゴリズムは優秀です。経験を積んだエンジニアが活用しても、「その通り」というルーティングを提示してくれます。

もし、旭化成のエンジニアたちのノウハウをアルゴリズム化することができれば、もっと革新的なソリューションになると思います。設計思想は各社各様ですし、さらに言えば、旭化成の中でさえも私とAさん、Bさん、Cさんの考え方は微妙に違ってきます。

どれが正解というわけではありませんが、旭化成基準のアルゴリズムで3D設計ができるようになれば、これまでノウハウやスキルが属人的になりすぎて若手への技術継承がスムーズに進まなかった設計の世界が大きく変わるのではないか。つまりPlantStreamを活用するだけで、「見て覚えろ」「感覚をつかめ」から「見て納得」「感覚がわかる」になるわけです。

これは、一筋縄ではいかないかもしれませんが決して無理ではないと思いますし、そのためであれば、私たちも現場の声をフィードバックしたりPlantStream社と意見交換を重ねたりするなどして、PlantStreamとともに前に進んでいければと考えています。

(左から生産技術本部 エンジニアリングセンターの飯田氏、丸子氏、江崎氏、高桑氏)