石油精製や天然ガス液化プラントなどの大規模設備で実績のあるグローバルEPCコントラクター、「千代田化工建設株式会社」。

PlantStreamは初期設計に強みを持つツールですが、千代田化工建設では初期設計のみならず、詳細設計の最終フェーズであるスチームトレース設計でもPlantStreamの自動ルーティング機能を活用し、大幅な作業効率の向上を実現しました。

今回は、同社配管設計部に所属する長原洋氏と南條泰杜氏(以下、敬称略)に、これまでのスチームトレース設計の課題とPlantStream活用にあたる背景、またその効果について伺いました。

大幅な作業効率化を実現。PlantStreamユーザー初、EPCフェーズでの配管設計への活用。

EPCコントラクターの配管設計部におけるEPCフェーズでの活用インタビュー

長原: 2008年に新卒で入社し、以来、配管設計部(旧・空間設計部)に所属しています。 設計業務に加え、プロジェクト業務にも携わってきました。本社での設計や海外の設計事務所での勤務、国内外の現場赴任も経験し、LNGプロジェクトや石油化学プロジェクト、モジュールプロジェクトなど多岐にわたるプラントの設計を手がけています。また、プラント保証工事でプロジェクトエンジニアとして、シャットダウン作業なども行ってきました。

南條: 2019年に新卒入社後から配管設計部に所属し、最初の2年間は現場研修と配管材料および解析のローテーションを経て、3年目からはLNGプロジェクトの設計業務に携わっています。

長原: 配管設計部では業務効率化を最優先課題として取り組んでいます。

以前は多くのMH(マンアワー)を投じ人海戦術で設計業務を行っていましたが、現在は設計プロセスの改善や3D設計技術の導入により、効率的な設計手法への移行を図っています。

エンジニアリング業界全体の課題として、熟練設計者の高齢化が進む中で、プロジェクト遂行中に若手設計者の育成を進めていくことが急務です。その一環として、私たちはPlantStreamを用いた設計を推進しており、新しい設計手法として定着させることを目指しています。

南條: 私たちの部署ではDX(デジタル変革)を推進するべく、さまざまなソフトウェアやツールを積極的に活用し、業務の効率化を進めています。特にPlantStreamは私たちが期待しているソリューションの一つです。配管設計は非常に時間がかかり、長年の経験を要する業務ですが、PlantStreamの活用を進めることにより、若手でもツールを通して配管設計を学びながらプロジェクト遂行に貢献することができる。従来の設計者の育成のあり方を根本から変えることができると期待しています。

長原: 配管設計部では、若手からベテランまで9割以上のメンバーがPlantStreamのトレーニングを受け、基本操作を習得しています。PlantStreamは直感的に操作ができ、非常に分かりやすいため、3DCADを扱った経験のないメンバーにとっても難なくソフトウェアを使いこなすことができています。

長原: スチームトレース配管(※1)はプラントの大枠を決めるプロセス配管とは異なり、詳細設計の最終フェーズでルートを決めるのですが、リード・テール配管やマニフォールド(※2)の数が膨大なため、従来は設計段階では図面化されないこともあり、現場で施工しながらルートを決定することが一般的でした。そのため、設計や資材数量が最後まで確定せず、現場にて施工用図面を起こす作業や追加発注が発生することが課題となっていました。

近年では現場作業の軽減や施工会社への設計情報の事前共有のため、2Dで図面化するケースも出てきましたが、3Dモデル化には膨大な設計時間を要するため容易には実現できていませんでした。

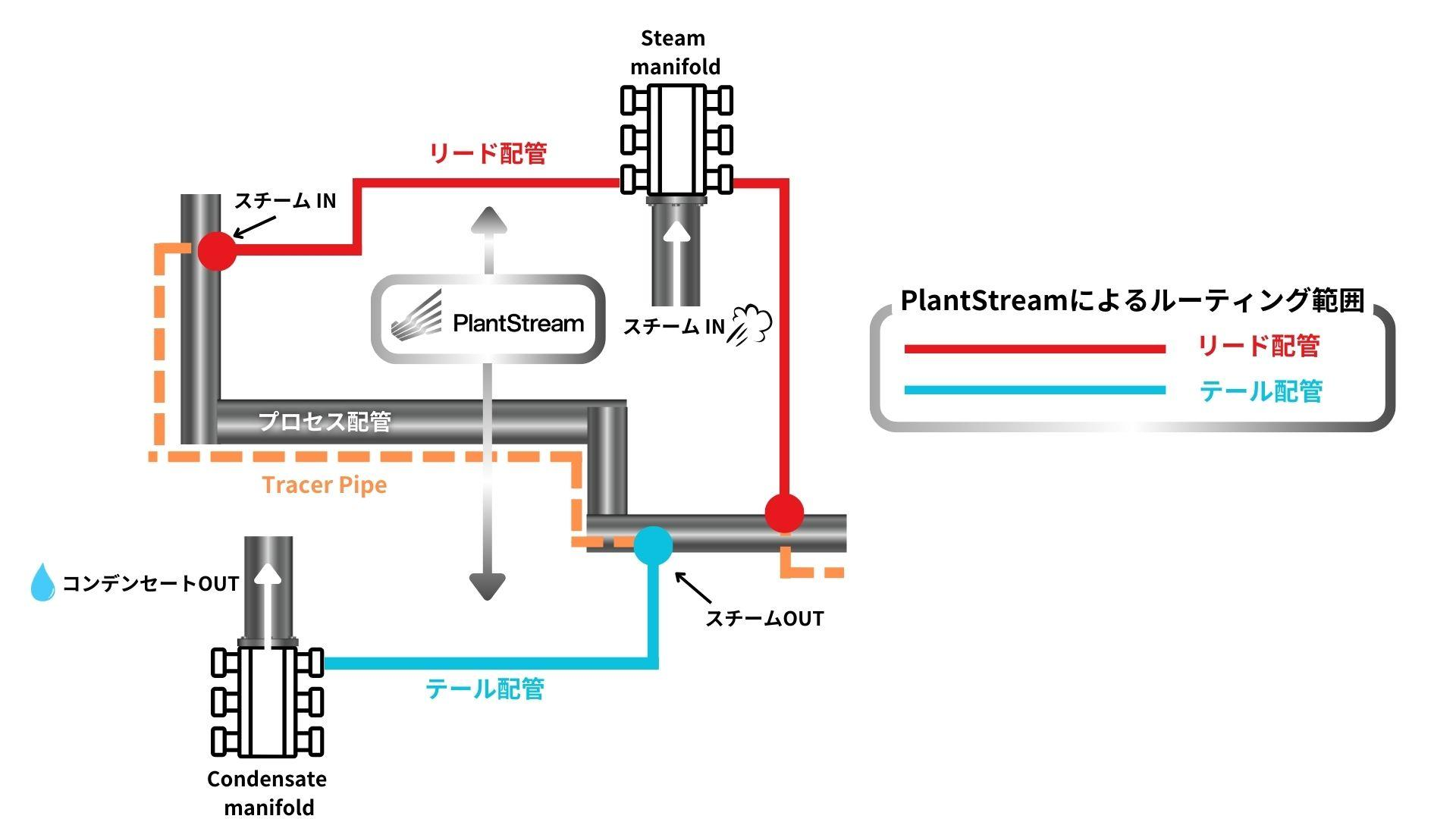

※1 スチームトレース配管:蒸気を利用して配管や機器を温めるシステム。凍結防止や粘度維持、プロセス安定性確保を目的としており、大きく分けて以下3つの要素で構成される。

※2 マニフォールド:リード配管やテール配管の途中に設置される装置。リード配管における蒸気の供給や、テール配管における蒸気や凝縮水の排出を制御し管理する役割を果たす。

長原: これまで弊社ではPlantStreamを基本設計段階であるFEEDなどで使用してきましたが、より複雑な設計が要求されるEPC案件での適用には至っていませんでした。しかし、今回はこれまで課題を感じていたスチームトレース設計において、PlantStreamの活用を試みることにしました。

というのも、スチームトレース配管は「特別なプロセス設計要求がない」(基本的には重力に向いた方向に流れるようにし、トレース配管の長さ制限を確保すればよい)一方で、「本数が非常に多い」(今回のプロジェクトでは約2,000本にのぼる)ことから、PlantStreamの自動ルーティング機能を効果的に活用でき、「3D化による設計精度向上」「業務効率化による設計期間の短縮」「現場作業の軽減による工事遅延・コスト増リスクの低減」が実現できると判断したのです。

長原: 今回のスチームトレース設計は、若手社員を中心に10名程のチームで進め、各メンバーが担当エリアごとに分かれ、合計で約2,000本のリードテール配管設計を行いました。

このスチームトレース設計はトレースされる本管の設計が完了した後に行われます。効率的に設計を進めるために、本管の設計が完了したエリアから順次、担当ごとに分かれてPlantStreamでモデリング作業を開始しました。

長原: 今回、詳細設計にもPlantStreamを活用して業務効率化を実現することができました。

従来の2D図面で作成する場合と比べて、通常2か月の時間を要していた設計業務が、PlantStreamの活用により2週間で完了することができ、約80%の期間短縮効果がありました。配管本数が約2,000本と作業量が多かったこともあり、効果は非常に大きかったです。ボリュームの多い作業でも、とにかく速く進めることができました。

プロセスエリアはメインパイプラックよりも複雑なため、品質面でのチェックは必要でしたが、総合的には作業の進行が早くなり、十分なメリットがありました。

長原: 3Dでモデリングをすることにより、現場に行ってから設計・施工するのではなく、設計段階でミスを検知し修正することができました。例えば、これまではマニフォールドとトレース配管を繋ぐリード配管・テール配管のどちらか一方が抜け落ちていることに施工段階で始めて気づくといったケースがあったのですが、PlantStreamを用いて3Dで可視化したことにより、リード配管とテール配管がトレース配管の始終点を起点に1対1の関係になっていることが視覚的に確認でき、設計品質の向上につながったと感じます。

さらに、PlantStreamのMTO(Material Take Off : 材量拾いだし)機能により設計段階での正確な資材数量の把握が可能となり、余計な資材購入を避けることができました。

南條: 実際には多めに資材を購入するのですが、最後にPlantStreamで資材数量の実数値が出ることで、「ちゃんと足りているよね」と確認することができ、担当者としても後で資材が足りなくなる心配をせずに現場を進めることができます。資材数量や施工管理などにおいてより精緻に現場のコントロールができる。これは、PlantStreamによる大きな貢献だと言えるでしょう。

長原:今回のPlantStreamを活用した設計は、若手社員にとっても貴重な経験になったと感じています。実際のレイアウト設計をする機会の少ない若手社員にとって、今回設計する経験が得られたことは、彼らの成長に繋がったと思います。この経験を通じて、今後は一つ上の目線でアイソ図のチェックなどができるようになるのではないでしょうか。

南條:今回のプロジェクトでは、通常の小口径配管の設計と同様、アクセス要件やサポートなどを考慮しながらの設計だったため、次のプロジェクトの配管設計でも今回の経験を活かせると思います。

私自身も今回スチームトレース設計を担当し、学びになったことがあります。マニフォールドやリードテール配管がアクセスを塞いだり、複数のリードテール配管のサポートが取れないなどの問題がありました。しかし、PlantStreamの3Dモデルを使って立体的に空間を把握しながら設計を進めることで、適切なレイアウトが感覚的に理解できるようになりました。

PlantStreamを使うからこそ、新たな視点で設計を見ることができ、その経験を他のプロジェクトで活かすことができます。3D設計が簡単にできるPlantStreamの強みを感じました。

長原:今後は、サブコントラクターや現場のスーパーバイザーがPlantStreamで作成されたモデルを見ながら施工を進めていく予定です。従来は、GA(ジェネラル・アレンジメント)図を見ながら「どこに配管が通るんだ?」と頭を悩ませながらの作業でした。しかし、PlantStreamによって設計のイメージが3Dモデル上で可視化されたことで、以前と比べて各段に分かりやすくなりました。これにより、全体的にプロジェクトの効率は良くなっていくのではないかと期待しています。

南條:スチームトレース設計以外でも、今回と同様にプロセス的な制約が少なく配管本数が多いものであれば大幅な業務効率化が見込めるため、EPC案件においてもPlantStreamでの設計にチャレンジができると考えています。

特に、ユーティリティステーション系統(スチーム、空気、窒素、水)は配管本数も多く、今後もPlantStreamを活用することで業務効率化が叶うのではないかと思います。

長原:まず、今後のスチームトレース設計においては、PlantStreamによる設計がスタンダードな手法として適用できると考えています。今回のEPC案件でのPlantStreamの活用事例は社内でも反響が大きく、これまでの「PlantStreamは初期設計で使うツールである」という認識を変え、「実は使い方次第で詳細設計でも活用できる」ということが実証された成功例となりました。既存の業務フローにPlantStreamを当てはめるのではなく、PlantStreamの特徴を理解しツールを使いこなしてエンジニアリングの業務改革を目指していきたいです。

メールマガジンに

ぜひご登録を!

PlantStream

電話番号 : 03-6222-8808

住所: 〒105-0013

東京都港区浜松町2-7-19

KDX浜松町ビル3階